Високошвидкісна машина для різання Рішення

Огляд

- Огляд

- Особливості та переваги

- Пов’язані продукти

- Пов’язані справи

- Пов’язані новини та події

- Пов’язані рішення

- Зв'яжіться з нами

Високошвидкісна машина для різання Рішення

У міру того, як сучасна промисловість поступово рухається до епохи промисловості 4.0, вимоги до продуктивності обладнання для автоматизації також стають все вищими. Через деякі недоліки традиційна сервосистема змінного струму поступово перестає задовольняти потреби клієнтів. Щоб подолати різноманітні недоліки традиційних сервоприводів імпульсного типу, багато виробників сервоприводів на ринку активно розробляють сервоприводи польової шини. Наразі на ринку є десятки зрілих технологій польових шин. Серед них польову шину EtherCAT віддають перевагу більшість виробників сервоприводів у світі за її чудову продуктивність і відкритий протокол зв’язку. У цій статті буде використано "технологію польової шини EtherCAT у випадку застосування стрічкового високошвидкісного різального пристрою" щоб проілюструвати статус розробки технології польової шини EtherCAT і досвід застосування в реальних умовах.

Особливості та переваги

Знайомство з EtherCAT і статусом його розробки

1. Переваги польової шини EtherCAT

Висока швидкість зв’язку: порівняно з іншими польовими шинами EtherCAT fieldbus використовує технологію передачі Ethernet, яка значно покращує швидкість передачі даних, досягає швидкості зв’язку 100 Мбіт/с, крім того, використовується повнодуплексний режим передачі та передача даних ефективність ще більше покращується.

Існує багато типів підтримуваних топологій: шина EtherCAT підтримує майже всі топології шини, такі як зірка, шина та дерево. Він має більшу гнучкість у маршрутизації та підтримує автоматичний розподіл адрес без встановлення IP-адреси.

Функція розподіленого годинника: функція розподіленого годинника робить помилку часу синхронізації між двома осями сервоприводу меншою за одну мікросекунду, що відіграє життєво важливу роль у управлінні синхронізацією осі сервоприводу.

Високий рівень безпеки: завдяки використанню технології безпеки TwinSAFE тепер можна використовувати протокол безпеки EtherCAT для здійснення зв’язку, пов’язаного з безпекою, і зв’язку для керування в одній мережі, що дозволяє безпечно інтегрувати шину EtherCAT (SIL )3 і навіть може досягти SIL4 після вжиття відповідних заходів.

2. Статус розробки EtherCAT fieldbus

З моменту появи польова шина EtherCAT широко використовується у світі. Наприкінці минулого року компанія Beckhoff також представила технологію польової шини EtherCAT другого покоління – EtherCAT G. EtherCAT G використовує технологію зв’язку Gigabit Ethernet, щоб вивести продуктивність EtherCAT на абсолютно новий рівень. EtherCAT G не тільки повністю сумісний із технологією EtherCAT попереднього покоління зі швидкістю 100 Мбіт/с, він дозволяє клієнтам надійно спілкуватися без зміни параметрів головної станції, і він настільки ж простий у використанні. Крім того, режим розгалуженого контролера EtherCAT G забезпечує ефективну паралельну роботу кількох сегментів підмережі. Коли компанія Beckhoff представила EtherCAT G Gigabit EtherCAT, вона також запропонувала концепцію дизайну 10 Gigabit EtherCAT 10G. 10-гігабітний EtherCAT 10G має вищу швидкість зв’язку (100 Гбіт/с), таким чином підтримуючи програми з високою щільністю даних.

3. Застосування польової шини EtherCAT на надшвидкісній машині для розрізання стрічки

1) процес виробництва стрічки

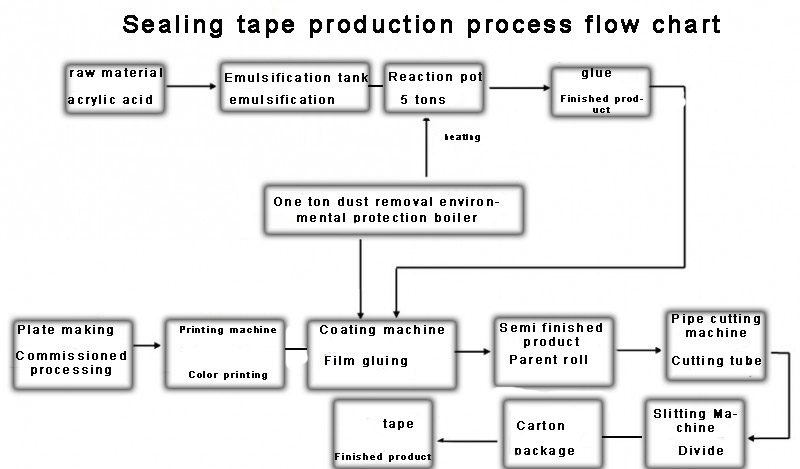

Пломбувальна стрічка є не лише необхідною повсякденною потребою в нашому повсякденному житті, але й має широкий спектр використання в промисловому виробництві, особливо в логістиці, пакуванні та інших галузях. Виробництво стрічки від сировини до готової стрічки проходить через десятки складних процесів, а саме:

Виробництво стрічки від сировини до готової стрічки проходить десятки складних процесів

1. Додавання сировини: перше, що потрібно зробити в процесі виробництва стрічки, це додати сировину стрічки, наприклад акрил.

2. Резервуар для емульгування: потім сировину клейкої стрічки акрилової кислоти додають до резервуара для емульгування для емульгування.

3. Реакційна ємність: акрилова кислота додається в резервуар для емульгування для емульгування, а потім поміщається в реакційну ємність для нагрівання.

4. Клей: після наведених вище етапів виробництва стрічки виготовляється готовий клейовий продукт.

5. Машина для нанесення покриття: щойно підготовлений клей наноситься на плівку для проклейки.

6. Напівфабрикати: напівфабрикати стрічок, виготовлені цими процесами виробництва стрічок - основний рулон.

7. Машина для різання труб: щойно виготовлений основний рулон стрічки розрізається труборізом.

8. Машина для різання: після успішного розрізання материнського рулону стрічки машина для різання використовується для виконання процесу виробництва стрічки.

9. Картон: після розрізання стрічки вона перетворюється на рулон стрічки, який ми зазвичай використовуємо. Рулон стрічки також потрібно запакувати та запакувати, і тоді він стає стрічкою, яку ми зазвичай використовуємо.

10. Стрічка: розмістіть упаковану стрічку на складі. Це останній процес виробництва стрічки. На даний момент це можна назвати готовою стрічкою.

Різальна машина — це в основному завершальний процес виробництва стрічки. Традиційним рішенням замовника є використання перетворювача частоти та звичайного сервоприводу імпульсного типу для завершення контролю натягу та маркування в процесі смугування стрічки. Традиційна схема має такі недоліки, як низька ефективність і низька точність, а також генерує велику кількість статичної електрики під час процесу перемотування та розмотування стрічки, що легко перешкоджає отриманню імпульсу сервопривода, тим самим зменшуючи вихід продукту.

У відповідь на недоліки старого рішення замовника команда розробників додатків VEICHI розробила нове рішення для автоматичного різального верстата шляхом обговорення та аналізу завдяки співпраці професійного перетворювача напруги VEICHI AC310 і шини EtherCAT SD700 типу сервоприводу, це вирішує проблеми низької ефективності та поганої захисту від перешкод старої схеми.

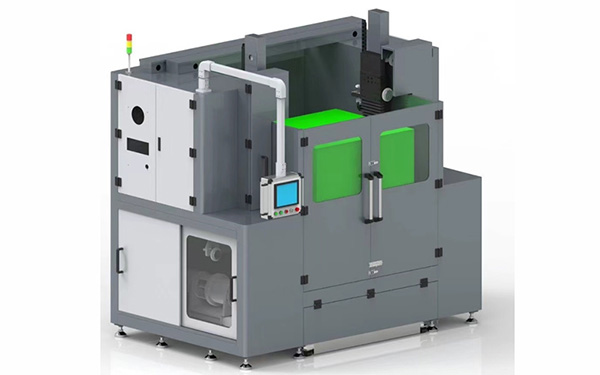

2) Конструкція апаратного забезпечення високошвидкісного різального пристрою

Останній крок у процесі виробництва стрічки полягає в тому, щоб розділити створену стрічку в рулоні на готову стрічку за допомогою різального пристрою. Високошвидкісний слітер, розроблений у цьому випадку, є пристроєм автоматизації для завершення цього етапу. Усю систему керування можна грубо розділити на три частини для окремого проектування, а саме: 1, частина руху синхронної інтерполяції робота, 2, частина контролю натягу інвертора 3, частина руху маркування.

(1)частина руху робота з синхронною інтерполяцією:

Щоб вирішити проблему низької ефективності старої схеми, ми додали робота до завантаження та розвантаження в новій схемі, що підвищило ефективність виробництва майже на 50%.

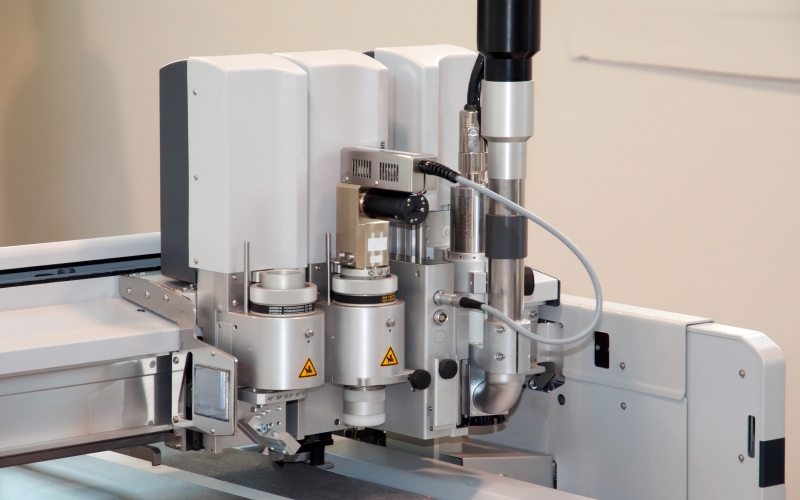

Маніпуляторна частина складається з двох шарнірних маніпуляторів. Чотири сервоприводи типу шини VEICHI SD700 EtherCAT використовуються для керування сумісним рухом машини. Складність цієї частини управління полягає в тому, що під час руху повинна бути забезпечена синхронізація лівого і правого маніпуляторів. Похибка не повинна перевищувати 2 мікросекунди, а рух двох суглобів одного робота також має включати алгоритм інтерполяції. Тому дуже важко забезпечити синхронізацію між двома осями при забезпеченні траєкторії інтерполяції. Сервопривод шини VEICHI SD700 EtherCAT використовує принцип розподіленої синхронізації годинника для керування петлею позиції. Період синхронізації часу становить лише 125 мікросекунд, а похибка синхронізації положення між двома осями становить близько 1 мікросекунди, тому продуктивність може повністю відповідати вимогам процесу.

Сервопривод VEICHI

(2)Секція контролю напруги інвертора

Стара схема використовує звичайний перетворювач частоти. Оскільки машині потрібно постійно запускатися та зупинятися під час роботи фрези, коливання натягу часто відбуваються у фазі старт-зупинка. Тому система має жорсткі вимоги до контролю напруги, і напруги звичайного інвертора. Точність контролю дуже погана. У новій схемі ми застосовуємо останній спеціальний частотний перетворювач напруги AC310 від VEICHI, щоб завершити контроль напруги системи. VEICHI AC310 спеціальний перетворювач частоти контролю напруги спеціально розроблений для суворого контролю напруги. Навіть у місцях частого старту та зупинки можна гарантувати точність контролю натягу в діапазоні коливань 1,5%, а також забезпечується конусність натягу. Контроль робить оброблені продукти більш досконалими.

Секція контролю напруги інвертора

(3)маркування частини руху

Частина системи для маркування потребує синхронізації годинника EtherCAT. Сервопривод VEICHI SD700 шинного типу EtherCAT використовує розподілений алгоритм синхронізації годинника, щоб зробити ведену вісь більш доступною. У процесі маркування він може ідеально відповідати шпинделю, завершувати дію маркування, а точність маркування досягає 0,1 мм або менше під час тестування.

(4)Знайомство з алгоритмом частини керування положенням робота

Складнішою частиною всієї системи є робот. Оскільки конструкція частини маніпулятора є не традиційною конструкцією маніпулятора з прямокутними координатами XYZ, а конструкцією маніпулятора з подвійним шарніром, координати кінцевої позиції маніпулятора потрібно визначати за допомогою алгоритму прямого та зворотного рішення. Оскільки вся системна програма завелика, тут я лише ділюся позитивним алгоритмом вирішення робота з нижнім суглобом і тим, як керувати роботом, щоб він біг у вказане положення за допомогою інтерполяційного руху.

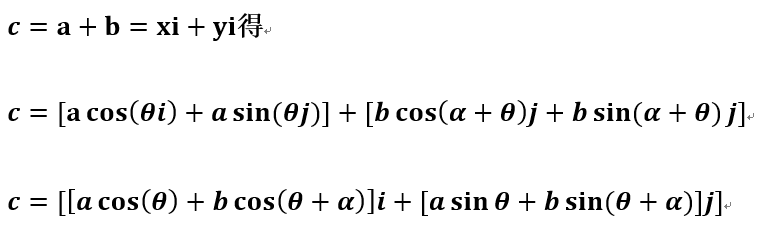

Визначте зв’язок (X, Y) за (θ, α):

За:

Формула один

Вирішується за наведеною вище формулою:

Формула два

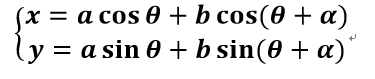

Нижче наведено деякі алгоритмічні процедури керування роботом:

Деякі алгоритмічні процедури керування роботами

Жива фотографія

Жива фотографія

Висновок

Завдяки переходу на сервоприводи VEICHI шинного типу та інвертори керування напругою продуктивність обладнання клієнтів була значно покращена, як з точки зору ефективності виробництва, так і з точки зору точності обладнання – це провідний рівень у галузі.

VEICHI займається розробкою кращих сервоприводів шинного типу. Вона успішно розробила різноманітні високопродуктивні шинні сервоприводи, включаючи CANopen, EtherCAT, M-II, M-III тощо, і була доступна на ринку. Після практичного тестування шинні сервоприводи VEICHI досягли нового рівня продуктивності та стабільності у великій кількості застосувань.

Global - English

Global - English Spanish - Español

Spanish - Español French - Français

French - Français Russian - Pусский язык

Russian - Pусский язык Chinese - 中文

Chinese - 中文 Korean - 한국어

Korean - 한국어 Vietnamese - Tiếng Việt

Vietnamese - Tiếng Việt

Залишити повідомлення

Залишити повідомлення